横浜市港北区で制御盤の設計・製作・工事を手がける株式会社STSエンジニアリングのWebサイトへお越しくださり、ありがとうございます。当社は制御盤(自動制御盤・計装盤)から高圧盤まで、いわゆる「盤」を専門に扱うエキスパートです。豊富な経験と知識、高い技能で高品質な製品・サービスをお届けしています。

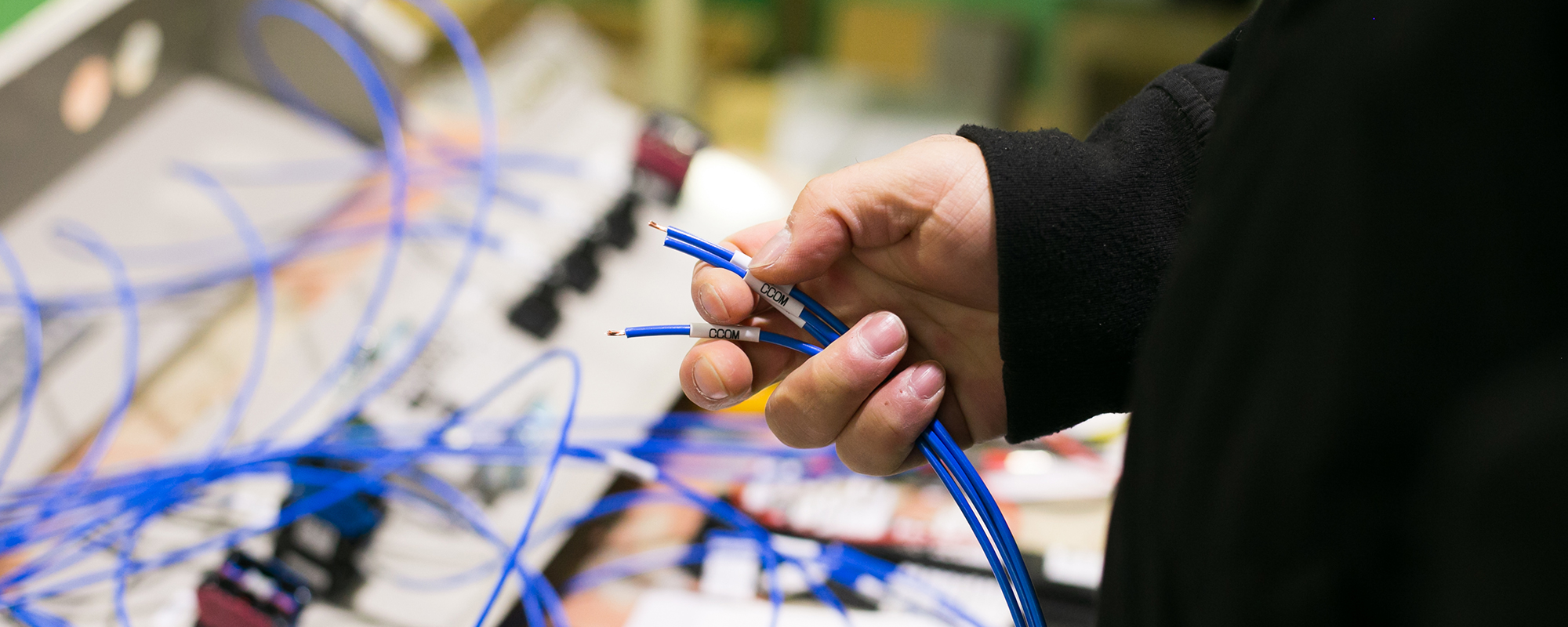

工場・企業によっては制御盤が動かなくなってからやむなくお問い合わせをいただくというケースも珍しくありませんが、生産ラインが完全に止まってしまうと数千万円規模の損害につながることもあります。当社では「スピードも品質の一部」ととらえ、一刻を争うトラブルにも迅速・丁寧に対応。

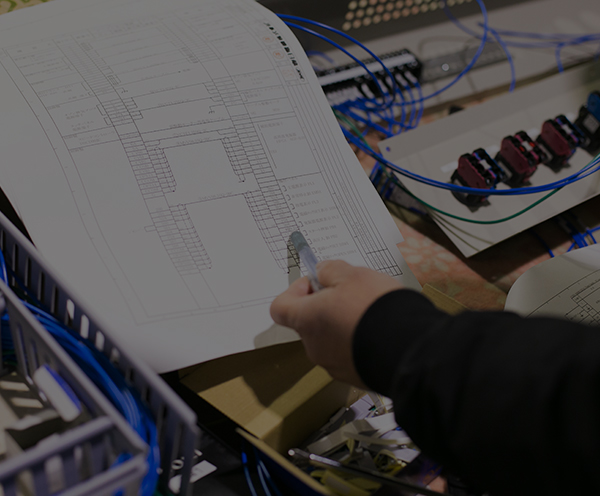

“機械の頭脳”ともいえる制御盤の新設だけでなく、リニューアル、メンテナンス、改造までトータルでお任せいただけます。全国の工業用・産業用機械や設備を扱っているメーカー様・設備担当者様を徹底サポートする当社では、人工計算による明朗会計がわかりやすいと好評です。

お見積もりは無料で承りますので、ぜひ一度当社へご相談ください。

対応エリア

PANEL

制御盤の基礎知識をご紹介します。制御盤について詳しく知りたい方はこちらをご覧ください。

日本全国対応しております

北海道 青森県 岩手県 宮城県 秋田県 山形県 福島県 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県 鳥取県 島根県 岡山県 広島県 山口県 徳島県 香川県 愛媛県 高知県 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県

株式会社STS エンジニアリング

〒223-0058

神奈川県横浜市港北区新吉田東 8-50-16

FAX.045-716-8100

まずはお気軽にお問い合わせください

受付 平日 9:00~17:00